LEAD-MOTION High Speed Drilling Servo Solution

圆管加工激光切割

激光切割机

飞切方形

钢构行业20轴总线四卡盘重载激光切管机

高速高功率切割机

平面光纤激光切割机

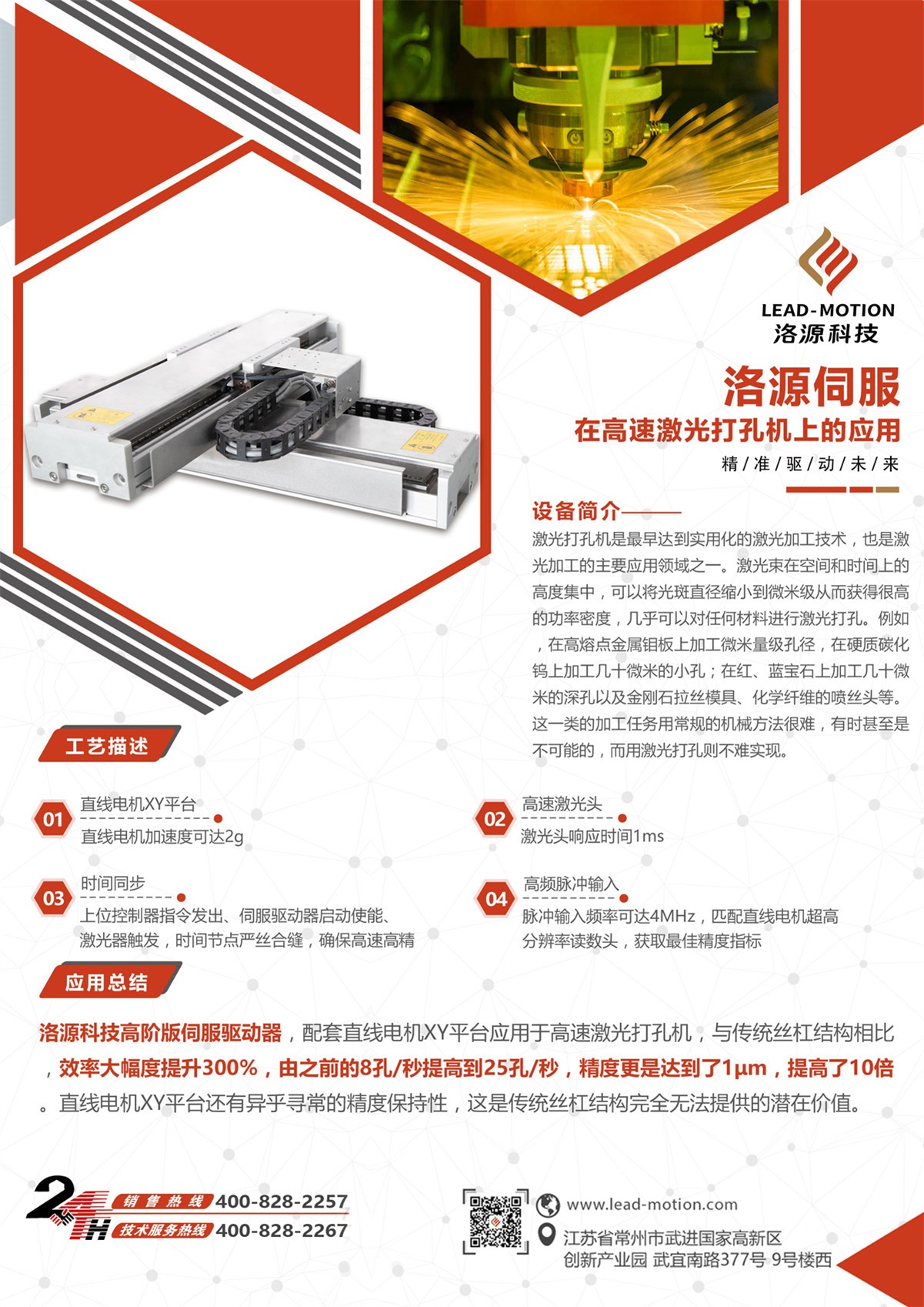

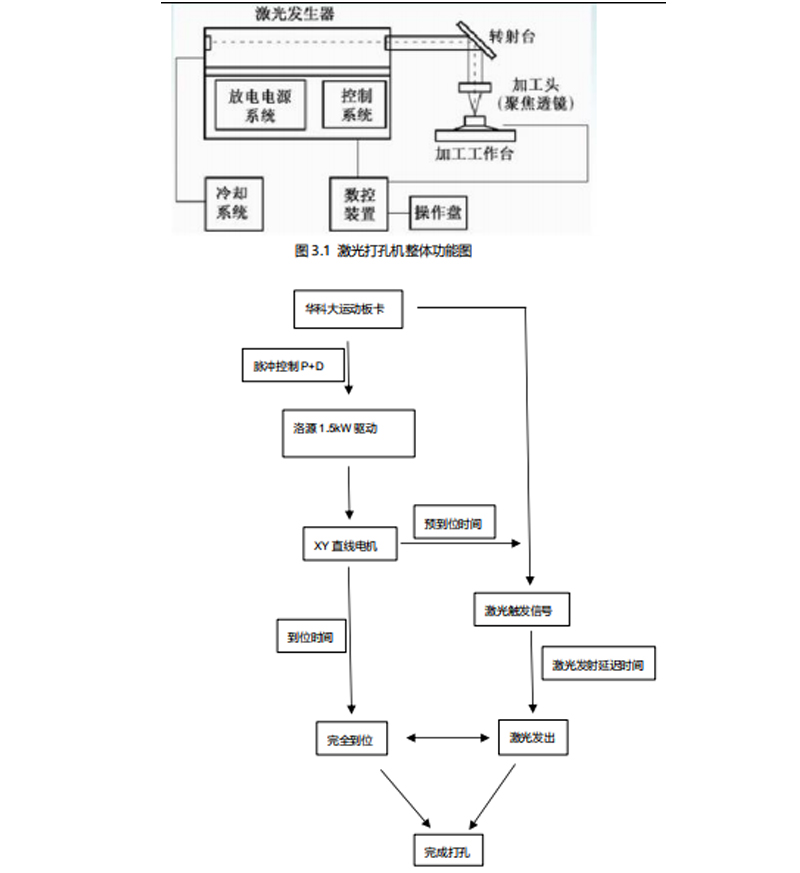

设备简介

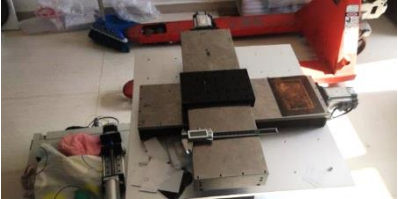

图1.1 激光打孔机整机

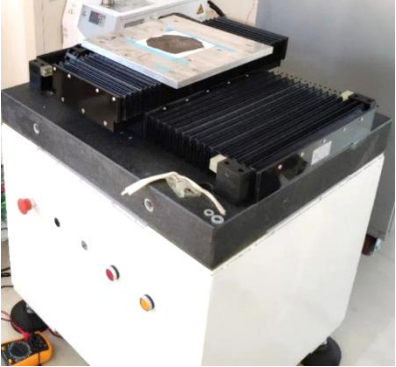

图2.2 辅助设备

激光打孔机是最早达到实用化的激光加工技术,也是激光加工的主要应用领域之一。激光束在空间和时间上的高度集中,可以将光斑直径缩小到微米级从而获得很高的功率密度,几乎可以对任何材料进行激光打孔。例如,在高熔点金属钼板上加工微米量级孔径,在硬质碳化钨上加工几十微米的小孔;在红、蓝宝石上加工几十微米的深孔以及金刚石拉丝模具、化学纤维的喷丝头等。这一类的加工任务用常规的机械方法很难,有时甚至是不可能的,而用激光打孔则不难实现。

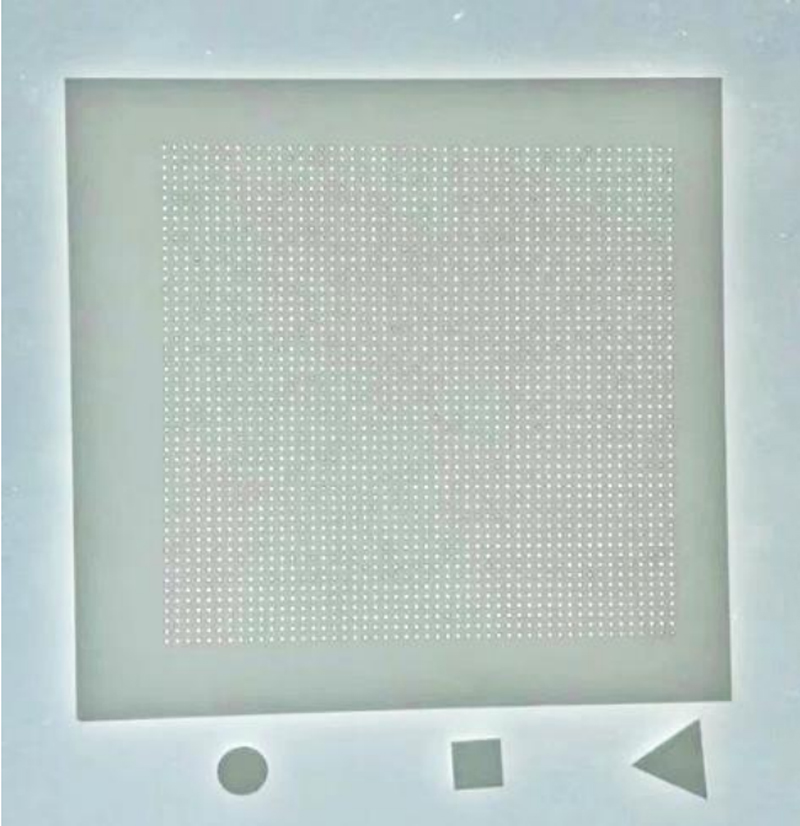

图2.4 加工成品图

| 工艺简介 | 激光打孔机主要是利用激光的高能量特点,通过调节激光的电流与焦距,在不同的材料上按照工艺要求进行加工。 | |

| 原先方案 | XY平台丝杠传动,采用松下伺服200W电机控制 |  |

| 新方案 | XY平台改为直线电机传动 |  |

| 方案比较 | 对比旧方案,新的方案可以快速完成点到点的定位,具有高加速度,高精度的优势,大大提升了加工效率 |

2.工艺详解

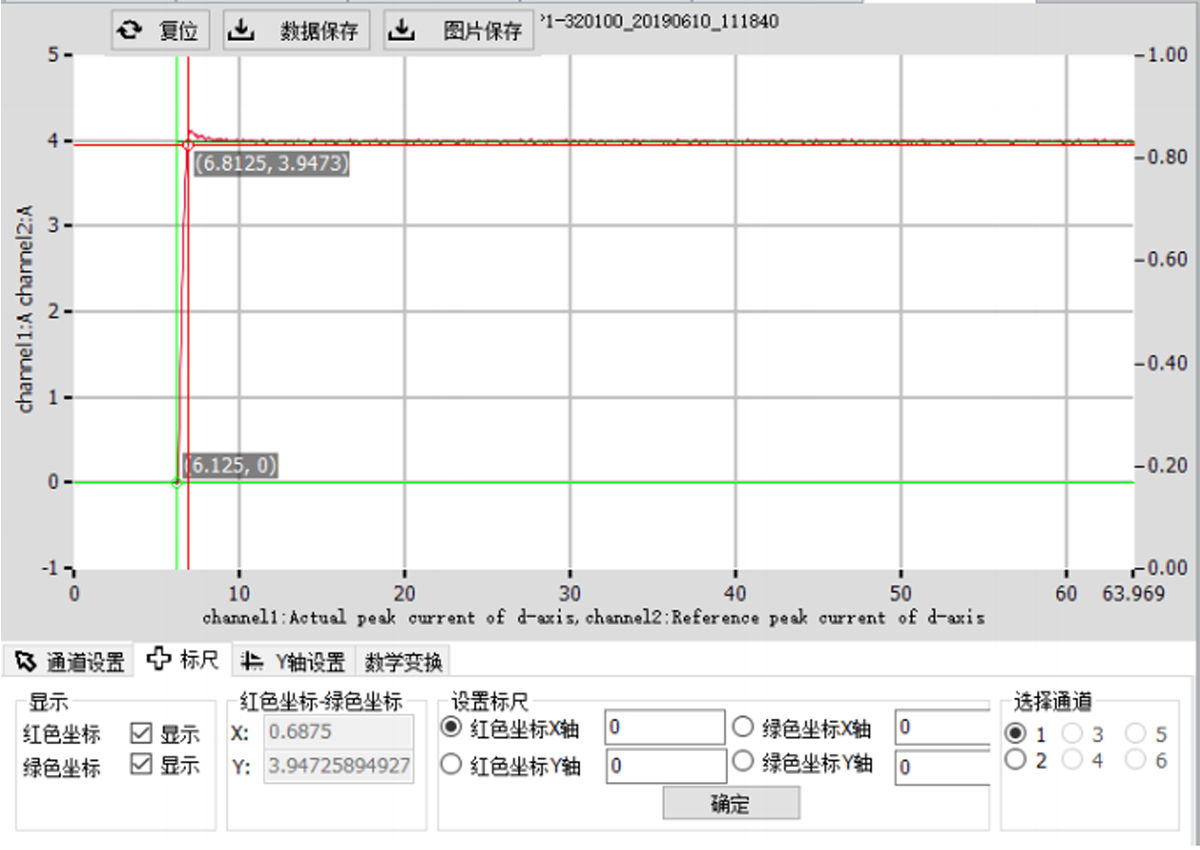

图3.1 打孔流程示意图

该工艺的难点主要在于上位,驱动以及激光发射器之间时间上的配合,即如何配合才能让激光发射出 去的时候,XY 轴刚好移动到位。目前是采用工艺流程如上流程图所示,即上位给出指令位置信号到伺服 驱动器,而电机完全到位时间根据示波器可以得出在延迟 25ms 的时间节点上,则上位可以在指令位置到 预到位时间 完全到位 激光发出 激光发射延迟时间 完成打孔 脉冲控制 P+D 华科大运动板卡 洛源 1.5kW 驱动 XY 直线电机 激光触发信号 到位时间位后,延迟 23ms 左右给激光触发信号,激光从触发到发出约 1ms。这样就可以保证在激光发出到加工件 的时候,XY 轴的直线电机的实际位置刚好移动到位,最大程度上的保证了加工精度。通过该工艺操作方 式,目前最高可以做到 1S 内加工 25 个孔,加工精度可达 1μm,精度满足客户需求,而传统丝杆类的加 工模式效率普遍在 1S5 到 8 孔之间,效率已经远低于目前的方案。

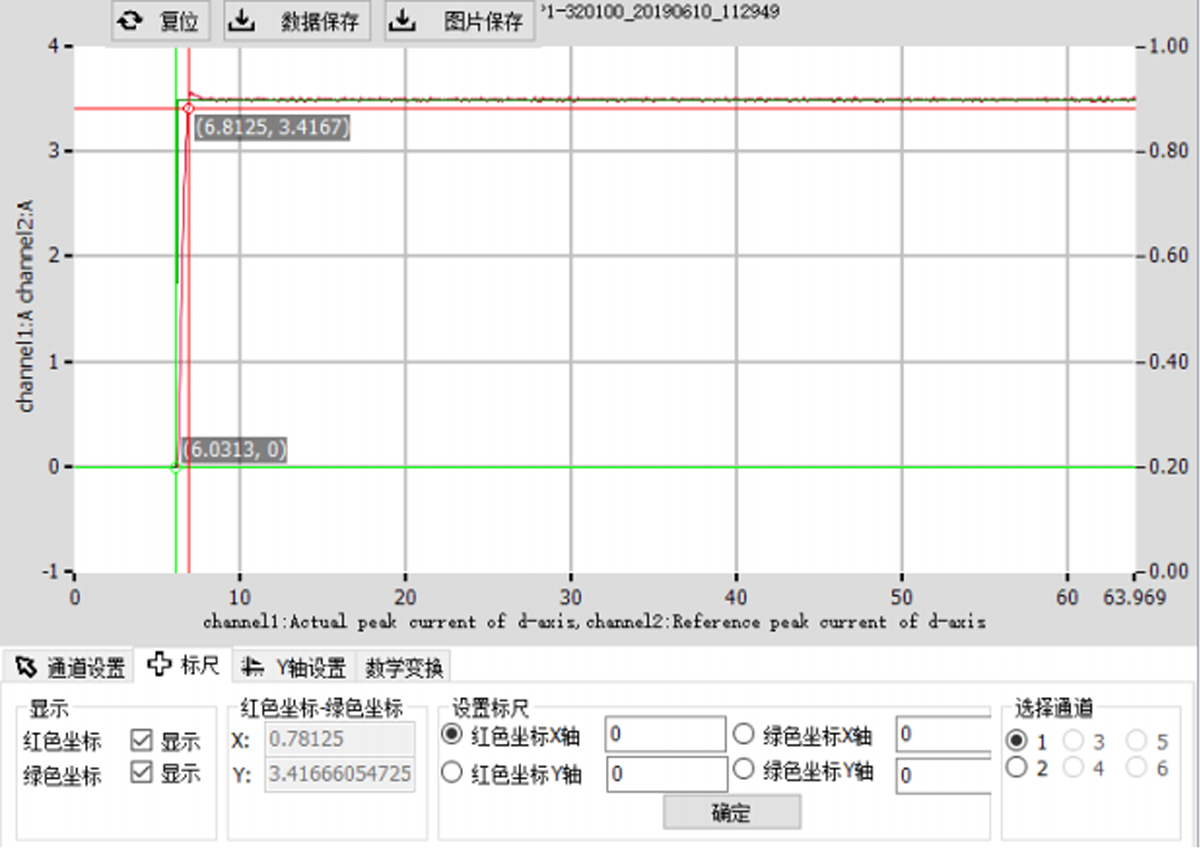

3.参数设置

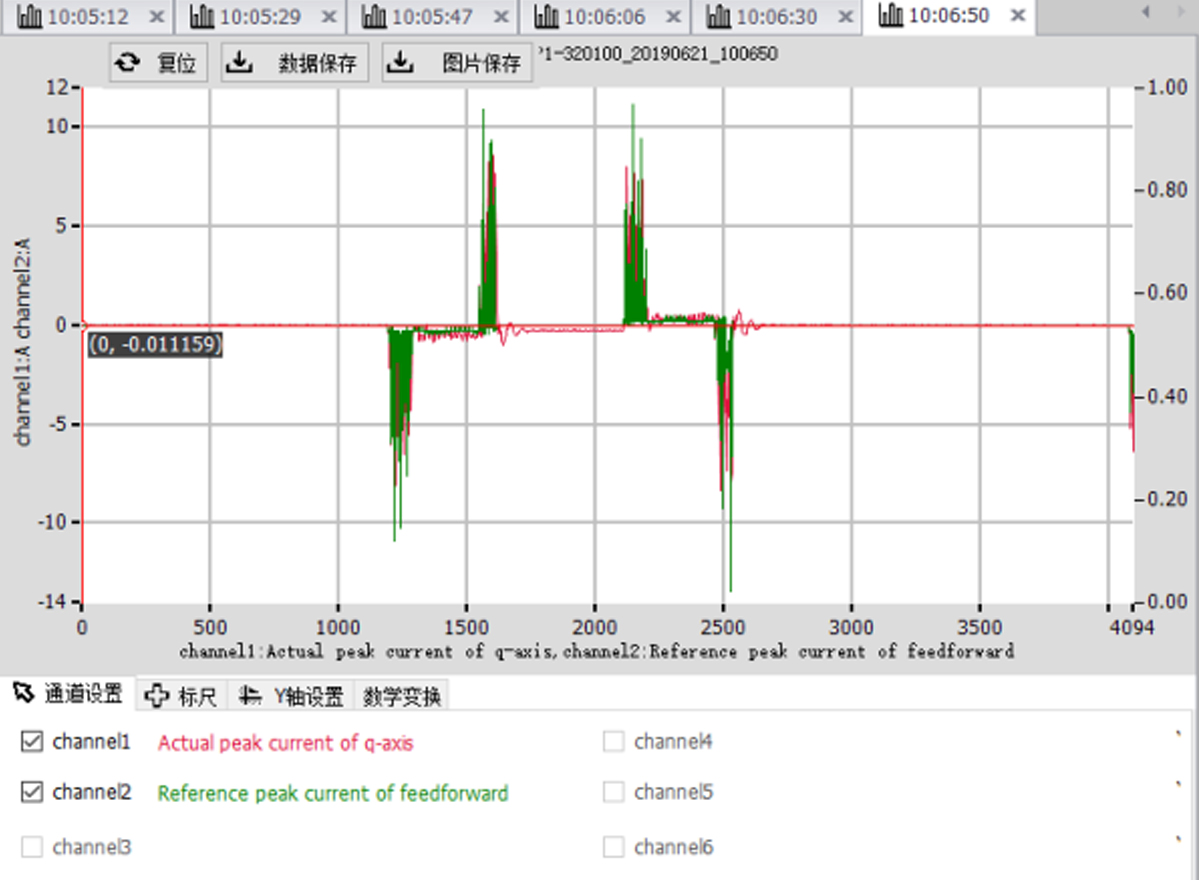

图4.1 上轴电流环响应特性

图4.2 下轴电流环响应特性

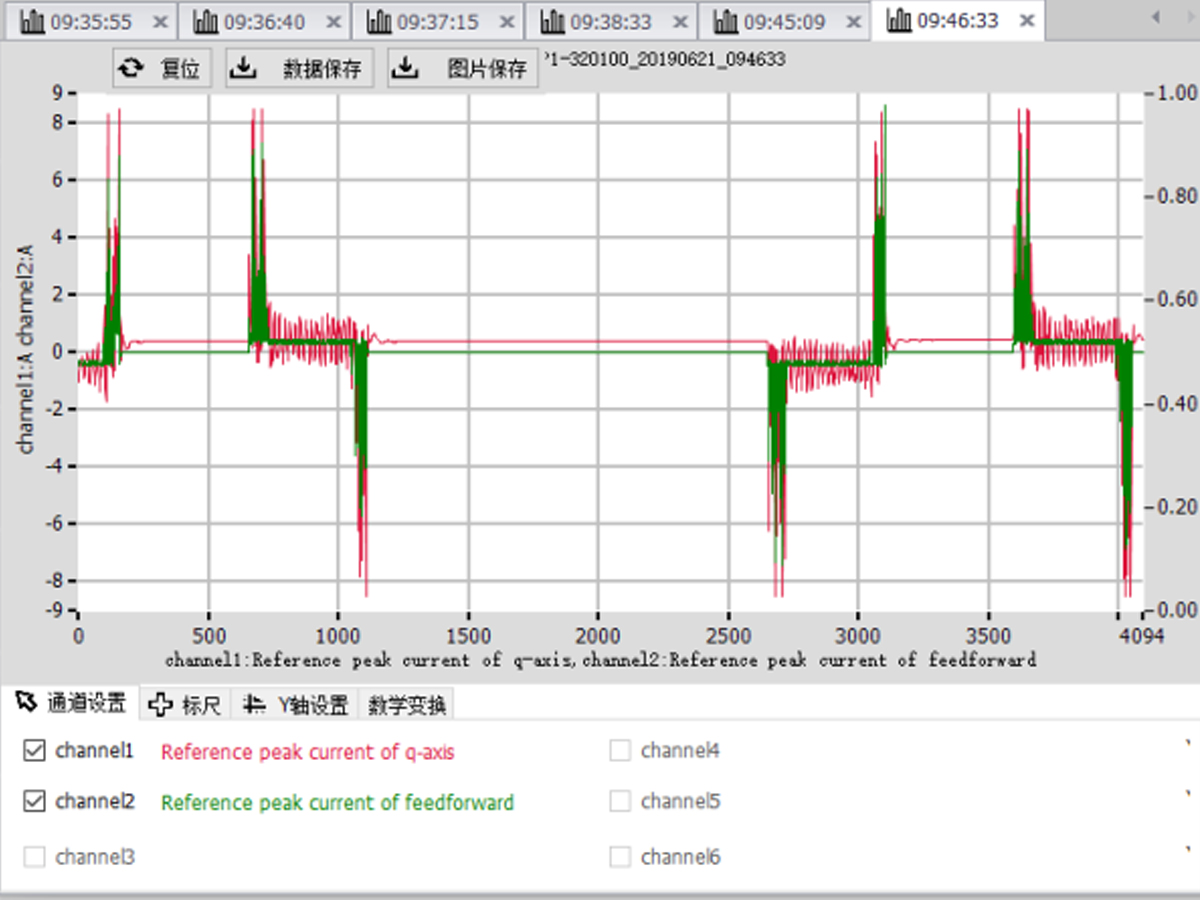

图4.3 上轴电流环波形

图4.4 下轴电流环波形

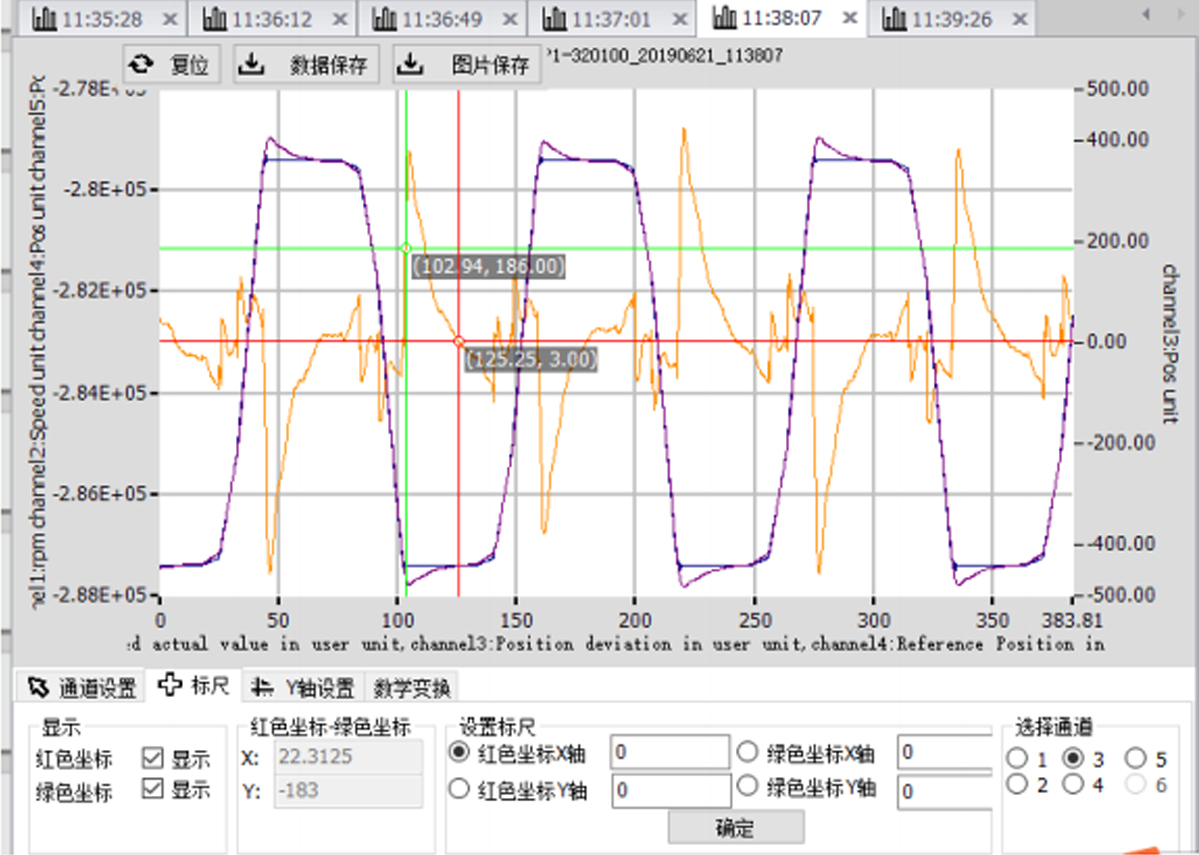

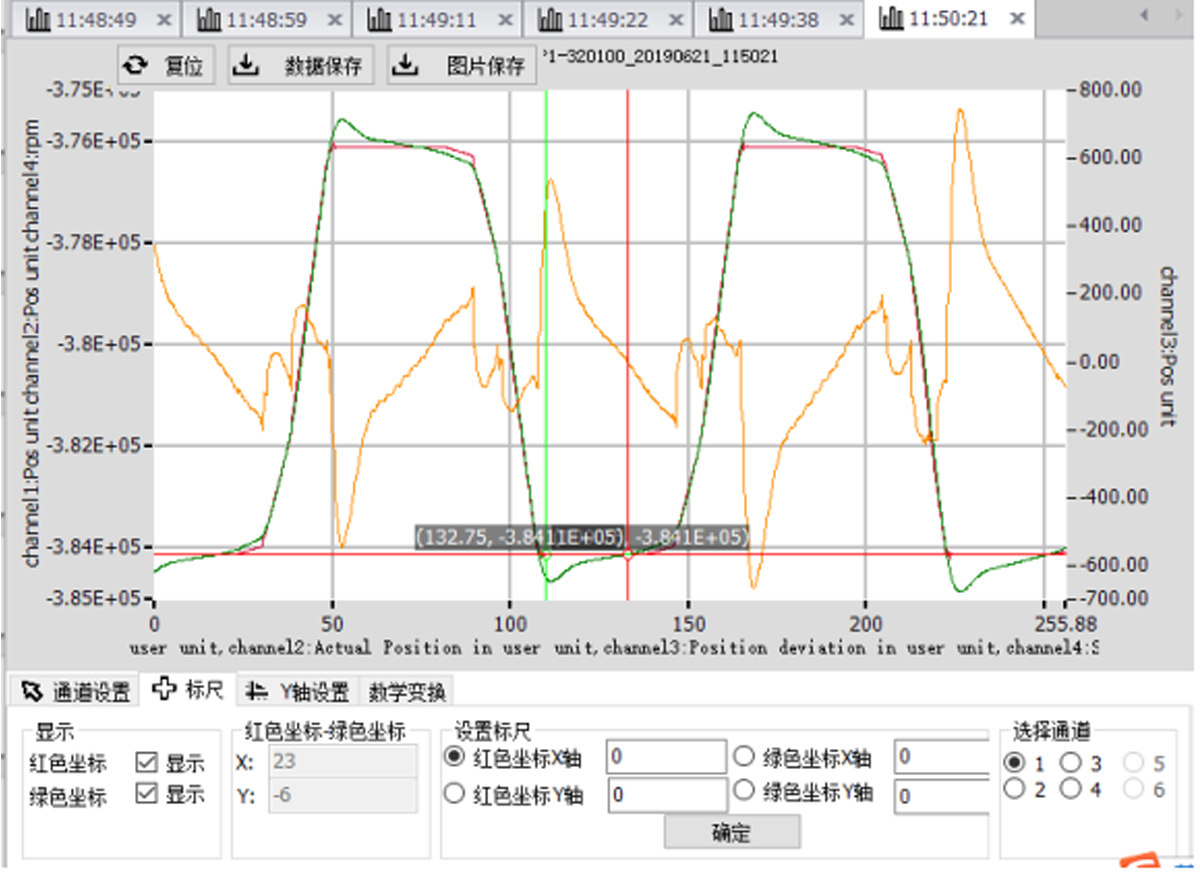

图4.5 上轴在工艺位的时候位置跟随误差

图4.6 下轴在工艺位的时候位置跟随误差

5.测试结果

性能上对比传统丝杆已经有了较大的提升,但是对于客户预期的1秒内100个孔还是有着比较大的距离。

应用总结

洛源科技高阶版伺服驱动器,配套直线电机 XY 平台应用于高速激光打孔机,与传统丝杠结构相比,效率大 幅度提升 300%,由之前的 8 孔/秒提高到 25 孔/秒,精度更是达到了 1μm,提高了 10 倍。直线电机 XY 平台还有异乎寻常的精度保持性,这是传统丝杠结构完全无法提供的潜在价值。

客户建议&进一步需求

1.继续测试寻找各个间隔时间之间的最佳配合关系,找到最优解。

2.更换最新激光头,激光响应时间级别在皮秒级,几乎可以忽略不计,在此基础上继续提高打孔效率。

3.固件以及参数再次进行优化,尽可能的再次缩短到位时间,提升打孔效率。

4.加强对 XY 大理石平台的固定力度,这样可以将加减速度再次提升,而不至于导致平台晃动,从而达到提速的效果。

5.更换加工工艺,不采用一停一打的控制方式,而改为电机在高匀速运行中,激光头以固定频率连续打孔的加工方式,测试该加工工艺是否会提升效率。